KSH catalogo produzioni speciali

KSH catalogo produzioni in acciaio

Istruzioni KSH per il montaggio degli Ugelli

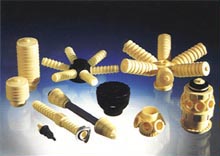

La KSH, da noi rappresentata in Italia, è il più importante produttore di ugelli filtranti, con stabilimenti in varie parti del mondo, e con il più vasto assortimento di sistemi di distribuzione e drenaggio, adatti a risolvere anche i più complessi problemi di filtrazione dell’acqua, di sughi o di altri liquidi. I soli tipi standard di ugelli, chiamati anche “strainers”, “filtrini”, “testine filtranti”, ecc., comprendono alcune decine di modelli base che, tenendo conto della varietà di fessure, di filetti, di lunghezza del gambo e dei tipi di materiale, portano a oltre 17.000 il numero di ugelli filtranti che possono essere forniti, per fare fronte a qualsiasi tipo di esigenza. Inoltre la KSH è in grado di fornire prodotti fuori standard, messi a punto per particolari esigenze, nonché bracci filtranti, stelle di distribuzione e drenaggio, dispositivi di sfiato e rompivuoto, sfere di materiale inerte per il riempimento di fondi bombati, ecc.

Attualmente non solo i costruttori di impianti tedeschi, ma anche moltissimi dei più importanti costruttori mondiali sono clienti soddisfatti della KSH, che ha messo a punto molti dei suoi prodotti in collaborazione con gli stessi. Attraverso un continuo contatto e scambio di idee con fornitori di resine a scambio ionico, impiantisti e specialisti di numerosi processi, la KSH ha acquisito una vastissima esperienza che viene messa a completa disposizione dei suoi clienti, in forma di consulenza gratuita.

La produzione della KSH si distingue non solo per la sua perfezione e robustezza, ma anche per una serie di accorgimenti, come ad esempio:

1. le fessure degli ugelli sono costruite in modo da limitare al minimo il rischio di sporcamento;

2. le fessure sono contraddistinte dal seguente codice colore:

2.1 – 0,2 avorio

2.2 – 0,3 verde

2.3 – 0,35 bianco

2.4 – 0,5 grigio

2.5 – 0,7 giallo

2.6 – 0,8 blu

2.7 – 1,0 nero

2.8 – 1,5 arancione

2.9 – 2,0 verde

3. le fessure di ingresso aria sul codolo (per il lavaggio in controcorrente con aria e acqua) sono congegnate per una distribuzione ottimale dell’aria;

4. per gli impianti a scambio ionico in controcorrente sono state messe a punto apposite valvole, che parzializzano il flusso dei rigeneranti;

5. per i filtri a letto misto con rigenerazione interna è stato messo a punto un apposito ugello;

6. gli ugelli sono costruiti in modo da evitare che residui di rigenerante rimangano nei filtri a scambio ionico dopo la rigenerazione e il lavaggio;

7. gli ugelli e i relativi dadi possono essere forniti con un doppio bloccaggio di sicurezza che impedisce uno svitamento accidentale, ma consente un eventuale smontaggio, oltre a vari altri accorgimenti, sui quali la KSH detiene propri brevetti.

Inoltre i prodotti della KSH sono studiati in modo da ridurre al minimo qualsiasi problema di montaggio e da garantire un funzionamento costante nel tempo. Per l’impiego in condizioni gravose o con elevate temperature di esercizio la KSH è in grado di fornire ugelli in polipropilene caricato con fibra di vetro, resistenti fino a 110 gradi C, o in PVDF, garantiti fino a 135 gradi C in esercizio continuo. Per impieghi particolari, come ad esempio trattamento del condensato, la KSH ha messo a punto un tipo di ugello in acciaio inox al titanio (DIN 1.4571) che, grazie a una produzione molto elevata, può essere fornito a prezzi particolarmente convenienti.

A quanto ci risulta, la KSH è l’unico produttore di ugelli a lavorare nel rispetto delle norme della DQS tedesca, secondo DIN ISO 9001, risp. EN290001. Ciò comporta il controllo della sua politica degli acquisti, della sua organizzazione, del suo ufficio controllo qualità e della strumentazione scientifica impiegata a questo scopo, del suo controllo merci in entrata, del suo controllo della produzione, del suo processo di montaggio e della conformità della produzione a campioni standard, e rappresenta pertanto una garanzia di eccellenza.

Infine la KSH è molto attenta alle esigenze del mercato, per cui i suoi investimenti sono rivolti non solo a un costante perfezionamento dei suoi prodotti e processi, ma anche alla ricerca e sviluppo di prodotti nuovi, il più recente dei quali risolve radicalmente un problema molto sentito soprattutto nel campo della depurazione biologica, cioè quello dell’intasamento degli ugelli filtranti.

Come è noto, nei filtri di depurazione il materiale filtrante -che viene attraversato dall’acqua da depurare e che, a seconda del tipo di depurazione, può essere sabbia, ghiaia, carbone attivo, dolomite semicalcinata, zeolite, resina a scambio ionico o altro- è normalmente sostenuto da una piastra dotata di ugelli filtranti o da un sistema analogo, che ha lo scopo di trattenere nel filtro il materiale filtrante stesso, lasciando passare l’acqua.

Se dopo il passaggio attraverso il materiale filtrante l’acqua contiene ancora sostanze o microrganismi in grado di precipitare o di attaccarsi agli ugelli, è possibile che questi rimangano intasati o addirittura bloccati completamente. L’occlusione, generalmente solo parziale, delle fessure degli ugelli filtranti provoca un aumento delle perdite di carico. Pertanto la portata del filtro scende, a meno di non aumentare la pressione dell’acqua in entrata (il che non è però possibile negli impianti con filtri aperti, a gravità).

Le sostanze in grado di precipitare sulle fessure degli ugelli possono provenire da post-reazioni con i flocculanti o altri prodotti chimici impiegati per la depurazione, o dalla cristallizzazione di sostanze rimaste nell’acqua, come ad esempio il manganese, che tende a fissarsi sui germi di cristallizzazione facendoli crescere fino a chiudere le fessure degli ugelli. Nella depurazione biologica delle acque di scarico sono invece i microrganismi che tendono ad attaccarsi agli ugelli, formando colonie che possono crescere fino a intasare più o meno completamente le fessure degli ugelli. L’intasamento degli ugelli può essere dovuto anche alla presenza di granuli di materiale filtrante che vanno ad incastrarsi nelle fessure, oppure a errori di conduzione degli impianti, come ad esempio l’esecuzione del lavaggio in controcorrente di filtri di pretrattamento con acqua non trattata.

Nella maggior parte dei casi l’intasamento degli ugelli filtranti è un fenomeno che si aggrava in periodi di tempo piuttosto lunghi (anche di alcuni anni), ed ha per conseguenza:

– creazione di vie preferenziali e riduzione dell’efficienza di filtrazione

– aumento delle perdite di carico (in casi molto rari si può arrivare addirittura alla rottura della piastra portaugelli)

– distribuzione irregolare durante il lavaggio in controcorrente, sia con sola acqua che con acqua e aria

– modifica indesiderata della stratificazione del materiale filtrante

– necessità di vuotare il filtro e pulire meccanicamente o chimicamente gli ugelli, quando non debbono essere addirittura sostituiti

A parte i costi della fermata dei filtri e della sostituzione degli ugelli, dati i tempi piuttosto lunghi che portano all’intasamento degli ugelli, può succedere che tutti i filtri dell’impianto richiedano più o meno contemporaneamente tale operazione, mettendo in crisi la gestione. Inoltre, se non è possibile eliminarne le cause, il fenomeno dell’intasamento tende a ripetersi dopo un certo tempo.

Studiando il modo di prevenire l’intasamento degli ugelli, o per lo meno di limitarlo, la KSH ha messo sul mercato un tipo di ugello rivoluzionario, autopulente. L’autopulizia dell’ugello, chiamato LB, è stata realizzata mediante lamelle mobili sovrapposte, funzionanti secondo il principio della turbina. Le lamelle sono montate tra la base e la cupola superiore dell’ugello in modo da potersi girare liberamente e sono dotate di una scanalatura elicoidale. Durante il lavaggio in controcorrente dette scanalature imprimono a ciascuna lamella un movimento rotatorio, che per una lamella avviene in senso orario e per quella sovrastante in senso antiorario. Pertanto durante il lavaggio in controcorrente ogni lamella gira in senso contrario alla lamella sovrastante, provocando l’allontanamento degli eventuali depositi che si fossero già formati sulla lamella stessa. L’ugello nel suo insieme è costruito in modo da lasciare il grado di libertà necessario ad ogni lamella, ma contemporaneamente è molto robusto, in modo da evitare qualsiasi eventuale deformazione (anche a seguito della pressione dall’alto).